Sur le marché hautement concurrentiel de la fabrication métallique, des défis majeurs tels que la précision de coupe irrégulière, la lenteur des changements de pièces complexes et la faible efficacité due à une intervention manuelle excessive freinent la croissance des entreprises. Allonger les heures de travail ou augmenter les effectifs n'est plus une solution viable. Moderniser les équipements pour optimiser la productivité est devenu impératif. Cet article propose une analyse approfondie, prenant l'exemple des machines de découpe laser à fibre d'Hymson , afin d'explorer comment des mises à niveau systématiques du matériel, des logiciels et des processus peuvent entraîner un bond en avant en termes de précision et d'efficacité.

Un cadre pour mesurer la valeur d'une mise à niveau d'équipement

Évaluer la valeur d'une mise à niveau d'équipement ne se limite pas au prix d'achat. Il est essentiel d'établir un cadre multidimensionnel :

Quatre indicateurs clés :

- Précision : détermine directement la qualité du produit et les taux d’acceptation.

- Efficacité : affecte les cycles de livraison des commandes et le rendement par unité de temps.

- Rendement : Résultat direct d'une haute précision et d'une grande stabilité, réduisant les rebuts.

- Utilisation des matériaux : l'imbrication intelligente et la découpe précise minimisent les déchets de tôle.

- Retour sur investissement (ROI) : calculé par (augmentation de la valeur de production + économies sur les coûts de matériaux/main-d'œuvre) / investissement en équipement pour prévoir la période de récupération.

- Coûts cachés : les temps d’arrêt fréquents pour les réparations, la consommation d’énergie élevée des anciens équipements et les retouches causées par une précision insuffisante sont autant de coûts cachés qui doivent être pris en compte.

Matériel clé influençant la précision et l'efficacité de la découpe laser

Le matériel est la base de la performance. Une machine de découpe laser exceptionnelle tire sa haute précision et son efficacité de l'intégration parfaite de ses composants clés.

- Bâti de machine haute rigidité : Les modèles Hymson sont dotés d'un bâti de machine amélioré, soudé par tenon et mortaise, soumis à un recuit à haute température pour éliminer les contraintes de soudage. Cette conception garantit la résistance à long terme, la haute précision et la durabilité de la machine, offrant une plateforme stable pour une précision au micron près.

- Portique léger et haute résistance : sa conception brevetée en aluminium embouti offre une faible masse, une résistance élevée à la traction et des performances dynamiques supérieures. Les axes X/Y peuvent ainsi atteindre une accélération maximale de 1,5 g et une vitesse maximale de 169 m/min (données de certains modèles de format moyen), réduisant ainsi considérablement les temps de déplacement hors coupe.

- Technologie de compensation thermique active : Cette technologie essentielle assure une stabilité à long terme. Elle compense efficacement l'impact de la déformation thermique sur le parallélisme des guides de référence lors d'un fonctionnement prolongé, garantissant une précision de coupe constante et une précision de positionnement sur les axes X/Y de ± 0,03 mm/m et une répétabilité de ± 0,02 mm/m.

- Servomoteurs de marque : des codeurs haute résolution associés à des servomoteurs et des variateurs de marque sont essentiels pour garantir une réponse rapide et un positionnement précis.

Mises à niveau synergiques des logiciels et des processus

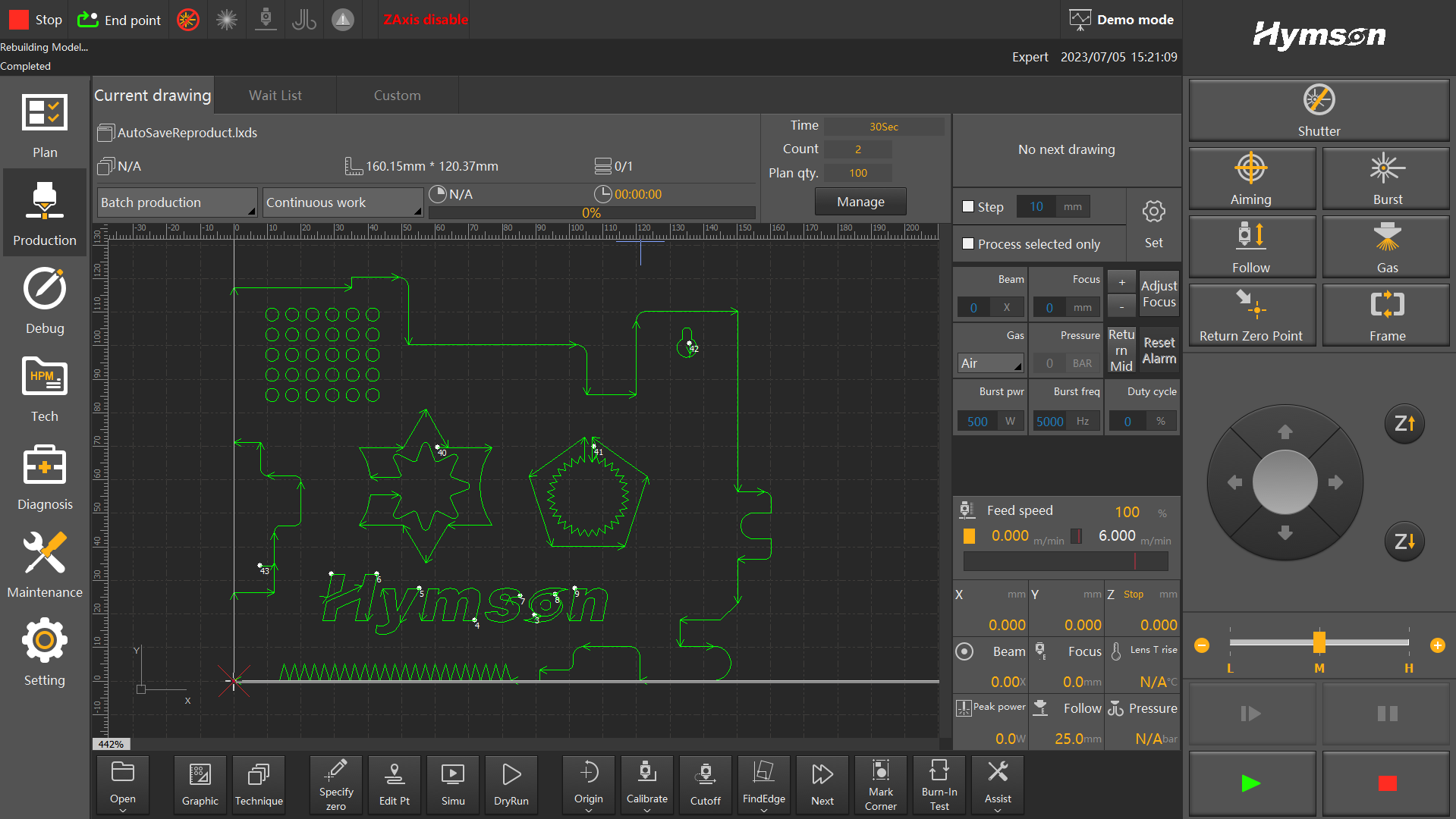

Si le matériel est le corps, le logiciel est le cerveau. Un système CNC avancé est essentiel pour exploiter tout le potentiel du matériel.

- Système de contrôle avancé : Le système de contrôle FSCUT de ces machines avancées, basé sur une architecture Windows 10 et une plateforme de contrôle de bus EtherCAT, offre un temps de réponse inférieur ou égal à 100 µs. Plus qu'une simple interface, c'est un véritable « super cerveau » intégrant la gestion de la production, la gestion des processus, l'assistance intelligente et le diagnostic modulaire.

- Interfaces pour l'automatisation : Le système peut se connecter de manière transparente aux systèmes de chargement/déchargement automatisés, aux entrepôts intelligents et à d'autres lignes de production automatisées, ouvrant la voie aux fabricants pour passer de machines intelligentes autonomes à des « usines sans lumière » entièrement automatisées.

Assurer la qualité et la stabilité

- Système de ventilation par zones : Ce système utilise une extraction intelligente et segmentée des fumées avec contrôle de la tête. Les vannes d'une zone spécifique s'ouvrent uniquement lorsque la tête de coupe est en fonctionnement dans cette zone, ce qui permet une élimination plus efficace des poussières grâce à un trajet d'air plus court et un flux d'air concentré. Cela protège à la fois l'environnement de travail et les composants optiques, comme les lentilles.

- Maintenance préventive : Les équipements avancés intègrent souvent des fonctions d'autodiagnostic, comme le diagnostic et la maintenance modulaires du système FSCUT. Ces fonctions permettent aux utilisateurs d'identifier rapidement les problèmes et, combinées aux contrôles réguliers du chemin optique et à la maintenance du système de refroidissement, minimisent les temps d'arrêt imprévus.

Histoire de réussite : le passage de la fabrication traditionnelle à la fabrication intelligente

Arrière-plan:

Une entreprise de fabrication de tôles de précision était confrontée à des équipements vieillissants, avec une précision se dégradant à ± 0,1 mm et des vitesses lentes, ce qui rendait difficile de répondre aux exigences de précision et de livraison des clients haut de gamme.

- Mise à niveau : Ils ont présenté l'une des machines de découpe laser haute puissance de nouvelle génération d'Hymson.

- Comparaison des données :

- Précision : La précision de positionnement est passée de ± 0,1 mm à ± 0,03 mm/m, avec une répétabilité atteignant ± 0,02 mm/m. Le rendement au premier passage a augmenté de 30 %.

- Efficacité : la vitesse de positionnement maximale est passée de 60 m/min à 169 m/min et l'accélération maximale est passée à 1,5 g, ce qui a entraîné une augmentation globale de l'efficacité du traitement de plus de 30 %.

- Automatisation : En connectant une unité de chargement/déchargement simple via le système de contrôle avancé, ils ont obtenu une production continue, réduisant les temps d'attente de manutention des matériaux de 55 %.

Pièges courants et atténuation des risques

- L'illusion de la « puissance uniquement » : Une puissance élevée n'est pas automatiquement synonyme d'efficacité et de précision élevées. Les performances dynamiques de la machine et la réactivité du système de contrôle sont tout aussi cruciales.

- Négliger le logiciel : ignorer la facilité d'utilisation, la compatibilité et l'intelligence du système de contrôle peut empêcher l'équipement d'exploiter pleinement son potentiel.

- Manque de planification holistique : Ne pas prendre en compte l'aménagement de l'atelier (par exemple, une machine grand format peut occuper une empreinte de 20 m x 7 m) et le chemin de mise à niveau de l'automatisation peut entraîner des modifications secondaires coûteuses.

Liste de contrôle d'évaluation des fournisseurs

- Atout technique : Possèdent-ils des technologies de base telles que la compensation thermique active et des structures de portique brevetées ?

- Exhaustivité de la gamme de produits : Peuvent-ils proposer une gamme complète de solutions, des tables de 3 m à 8 m et de 3 kW à 80 kW de puissance ?

- Service et assistance : disposent-ils d’un réseau de service local réactif et de capacités de diagnostic à distance ?

- R&D et itération : le fournisseur investit-il en permanence dans la R&D, garantissant ainsi que votre équipement dispose d'un chemin de mise à niveau à l'avenir ?

Conclusion : La modernisation des équipements de découpe laser est un projet systématique qui nécessite une évaluation complète de tous les aspects, de la rigidité et de la dynamique du matériel à l'intelligence et à l'ouverture des logiciels, en passant par l'optimisation continue des processus. Choisir des équipements, comme les machines avancées proposées par Hymson , qui intègrent haute précision, haute efficacité et automatisation dès la conception est une décision judicieuse pour les entreprises manufacturières qui souhaitent se démarquer et assurer une croissance durable sur un marché concurrentiel.

Partager cette publication: