Chez Hymson , notre expertise repose sur une connaissance approfondie des technologies de fabrication avancées. La découpe laser de tubes est un élément clé de la fabrication moderne, offrant une précision et une efficacité inégalées. Ce guide offre un aperçu complet du processus, de la conception CAO initiale au composant final parfaitement réalisé. Nous explorerons les subtilités techniques du réglage de la machine, de l'optimisation des paramètres et du contrôle qualité qui garantissent un résultat supérieur.

Il ne s’agit pas seulement d’une présentation théorique ; c’est une synthèse de notre expérience pratique dans l’exploitation de la technologie laser de pointe pour transformer des conceptions complexes en pièces tangibles et de haute qualité avec un minimum de gaspillage de matériaux et une répétabilité maximale.

Qu'est-ce que la découpe laser de tubes ?

La découpe laser de tubes est un procédé de séparation thermique qui utilise un faisceau laser hautement focalisé et à haute énergie pour découper, perforer et façonner des tubes et profilés métalliques. Ce procédé consiste à faire fondre ou vaporiser le matériau dans une zone localisée. Simultanément, un jet coaxial de gaz auxiliaire à haute pression, tel que l'azote ou l'oxygène, éjecte le matériau fondu (entaille) de la zone de découpe, produisant ainsi un bord net et sans bavure.

Le principal avantage de cette technologie réside dans sa capacité à produire des géométries complexes et complexes en une seule opération, éliminant souvent les opérations ultérieures telles que le perçage, le sciage ou le fraisage. Cette consolidation des étapes de fabrication réduit considérablement les délais et les coûts de production tout en améliorant l'intégrité structurelle. Sa précision la rend indispensable dans les secteurs exigeant des normes de qualité strictes, notamment l'automobile, l'aéronautique, les dispositifs médicaux et la construction architecturale.

Le processus de découpe laser de tubes étape par étape

Réaliser une découpe laser impeccable exige un flux de travail systématique et méticuleusement contrôlé. Notre processus est perfectionné pour garantir des résultats optimaux à chaque étape.

Conception et programmation (intégration CAO/FAO) : Le processus commence dans le monde numérique. Un modèle 2D ou 3D est créé à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Ce plan numérique est ensuite importé dans un logiciel de fabrication assistée par ordinateur (FAO), qui traduit la conception en instructions lisibles par machine (code G). À ce stade, nos ingénieurs optimisent le parcours de coupe, la séquence et l'imbrication afin de maximiser l'utilisation des matériaux et de minimiser le temps de cycle.

Préparation et chargement des matériaux : Le tube brut est inspecté pour vérifier l'absence de défauts et sa propreté. Il est ensuite chargé en toute sécurité dans le système de serrage automatisé de la machine, qui saisit, fait tourner et alimente le tube avec une grande précision tout au long du processus de découpe.

Configuration des paramètres : Il s'agit d'une étape cruciale où l'expertise est primordiale. L'opérateur définit les paramètres clés sur le contrôleur CNC en fonction du type de matériau, de l'épaisseur de paroi et de la qualité de chant souhaitée. Ces paramètres comprennent :

- Puissance laser (W) : Détermine l'énergie délivrée au matériau.

- Vitesse de coupe (m/min) : équilibre la qualité de coupe avec le débit de production.

- Type de gaz d'assistance et pression (bar) : essentiels pour la qualité des bords et la réaction du matériau.

- Position focale : ajuste avec précision le point de convergence du faisceau laser par rapport à la surface du matériau.

- Exécution et surveillance en temps réel : La machine amorce la découpe en perçant d'abord le matériau, par une décharge d'énergie contrôlée créant un trou initial. La tête laser suit ensuite la trajectoire programmée en code G, tandis que le tube est entraîné en rotation et en déplacement avec précision par le système de mouvement. Les systèmes modernes, comme ceux utilisés chez Hymson, incluent souvent une surveillance en temps réel pour garantir la régularité.

- Dépose et finition des pièces : Une fois découpée, la pièce finie est séparée du tube brut. Grâce à la précision du procédé et à l'utilisation judicieuse du gaz d'assistance, les pièces ne nécessitent généralement aucun ébavurage ni finition secondaire et sont prêtes pour l'étape suivante d'assemblage ou de traitement.

Le rôle essentiel des gaz d'assistance

Le choix du gaz d’assistance est fondamental pour la qualité de la coupe finale.

- Azote (N₂) : Gaz inerte, l'azote est utilisé pour la découpe propre ou par fusion. Il prévient l'oxydation des bords de coupe, un élément essentiel pour des matériaux comme l'acier inoxydable et l'aluminium, qui requièrent une finition brillante, soudable et résistante à la corrosion. Chez Hymson, nous avons investi dans la production d'azote sur site, garantissant un approvisionnement constant et de haute pureté, garantissant ainsi que les délais et la qualité des projets ne soient jamais compromis par des dépendances externes.

- Oxygène (O₂) : Principalement utilisé pour l'acier doux (carbone), l'oxygène crée une réaction exothermique qui facilite la coupe et permet des vitesses nettement plus élevées. Cependant, il laisse une fine couche d'oxyde sur le tranchant.

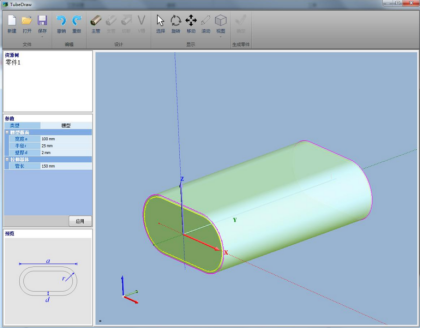

Le processus CAO pour la découpe laser de tubes

La base de toute pièce découpée au laser de précision repose sur un fichier CAO parfaitement conçu. Nos ingénieurs concepteurs utilisent des logiciels avancés pour créer des modèles 3D détaillés, permettant une visualisation et une simulation complètes du composant final. Cette phase de prototypage numérique est cruciale pour identifier les potentiels défis de fabrication, optimiser la géométrie des pièces en termes de résistance et de poids, et garantir un ajustement et un fonctionnement parfaits dans les assemblages.

Le fichier CAO est plus qu'un simple dessin ; il contient toutes les données géométriques nécessaires au logiciel de FAO pour générer un parcours de coupe efficace. Des détails tels que l'emplacement des trous, les dimensions des rainures et les coupes d'extrémité complexes sont définis avec des tolérances souvent mesurées en micromètres. Une conception finale est exportée dans un format compatible (par exemple, STEP, DXF, DWG) et transférée au système de contrôle de la machine laser, comblant ainsi l'écart entre l'intention de conception et la réalité physique.

Qu'est-ce qu'une machine de découpe laser ?

Une machine de découpe laser est un outil CNC (commande numérique par ordinateur) sophistiqué qui dirige un faisceau laser haute puissance à travers un système optique pour découper des matériaux. Elle intègre une source laser, un système de contrôle de mouvement, un système de manutention et un contrôleur CNC. Sa polyvalence lui permet de traiter une large gamme de matériaux et de formes avec une précision et une rapidité que les méthodes de découpe mécaniques traditionnelles ne peuvent égaler.

Comment fonctionne une machine de découpe laser ?

La machine fonctionne selon un principe simple, exécuté avec une précision extrême. La source laser, généralement un résonateur à fibre ou à CO₂, génère un faisceau lumineux puissant et cohérent. Ce faisceau est transmis à la tête laser par une série de miroirs ou un câble à fibre optique. À l'intérieur de la tête, une lentille de focalisation concentre l'énergie du faisceau sur un minuscule point à la surface du matériau. L'intense énergie thermique fait fondre ou vaporiser instantanément le matériau. Le système de mouvement à commande numérique de la machine déplace la tête laser et/ou la pièce le long d'une trajectoire programmée pour créer la forme souhaitée, tandis que le jet de gaz d'assistance élimine les débris en fusion.

Composants principaux d'une machine de découpe laser

- Source laser (résonateur) : Le cœur de la machine ; génère le faisceau laser (par exemple, laser à fibre, laser CO₂).

- Système de distribution du faisceau : L'optique (miroirs, lentilles ou câble à fibre optique) qui guide le faisceau vers la tête de coupe.

- Tête de coupe : abrite la lentille de focalisation finale et la buse pour le gaz d'assistance.

- Contrôleur CNC : L'ordinateur qui interprète le programme et contrôle les mouvements de la machine et les paramètres laser.

- Système de mouvement : moteurs et entraînements de haute précision qui déplacent la tête de coupe et/ou la pièce.

- Système de manutention : comprend le mécanisme de chargement et les mandrins qui maintiennent et manipulent le tube.

- Système de gaz d'assistance : régule et délivre le gaz sélectionné à la tête de coupe.

- Système de refroidissement (refroidisseur) : maintient la température de fonctionnement optimale pour la source laser et l'optique.

Conclusion

La maîtrise du procédé de découpe laser de tubes est essentielle pour tout fabricant soucieux de précision, d'efficacité et de qualité. Il s'agit de la synthèse d'une conception numérique avancée, d'une technologie machine robuste et d'une connaissance approfondie des procédés. De l'étape cruciale de CAO à la sélection du gaz d'assistance adéquat, chaque étape est essentielle pour obtenir un produit final répondant aux spécifications les plus exigeantes. Hymson continue d'investir et de perfectionner cette technologie, offrant à ses partenaires une solution fiable, fiable et experte pour leurs défis de fabrication les plus complexes.

FAQ

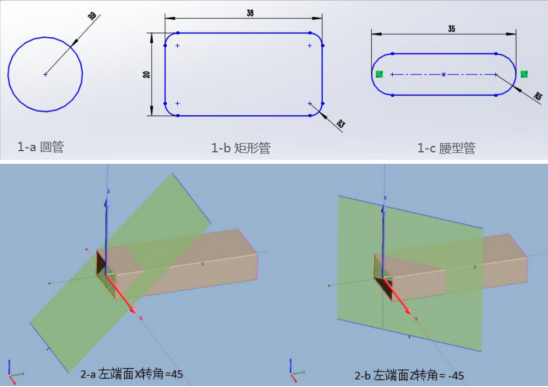

1. Quels types de matériaux et de profils peuvent être découpés avec un laser à tube ?

Un laser à tube peut découper une large gamme de métaux, notamment l'acier inoxydable, l'acier au carbone (doux), l'aluminium, le laiton et le cuivre. Il peut traiter divers profils, tels que les tubes ronds, carrés, rectangulaires et ovales, ainsi que les profils ouverts comme les cornières et les profilés en C.

2. Comment la découpe laser de tubes se compare-t-elle aux méthodes traditionnelles comme le sciage et le perçage ?

La découpe laser de tubes offre des avantages considérables. Ce procédé, réalisé sur une seule machine, permet d'effectuer plusieurs opérations (découpe, perçage, rainurage, onglet) en une seule opération, réduisant ainsi considérablement les délais de production. Il offre une précision supérieure, des bords plus nets ne nécessitant aucun ébavurage et permet de réaliser des géométries bien plus complexes que les méthodes traditionnelles.

3. Quelle est l'épaisseur de paroi typique qu'un laser à tube peut gérer ?

L'épaisseur maximale de paroi dépend de la puissance du laser et du type de matériau. Par exemple, un laser à fibre Hymson haute puissance peut généralement découper de l'acier inoxydable jusqu'à 10-12 mm et de l'acier doux jusqu'à 20-25 mm, bien qu'il s'agisse de valeurs indicatives. L'épaisseur optimale, tant pour la vitesse que pour la qualité, se situe généralement entre le bas et le milieu de cette plage de capacité.

4. Pourquoi l’azote gazeux est-il souvent préféré pour couper l’acier inoxydable ?

L'azote est un gaz inerte, ce qui signifie qu'il ne réagit pas avec l'acier inoxydable en fusion lors de la découpe. Cela prévient l'oxydation et permet d'obtenir un bord net, brillant et argenté, sans décoloration. Cette finition sans oxydation est essentielle pour les applications nécessitant des soudures de haute qualité ou une esthétique impeccable.

5. Dans quelle mesure le fichier CAO initial est-il essentiel à la qualité du produit final ?

Le fichier CAO est absolument crucial ; il constitue le plan directeur de l'ensemble du processus. Toute imprécision ou défaut de conception du modèle CAO sera directement répercuté sur la pièce finale. Un fichier bien préparé et optimisé pour la découpe laser garantit la précision dimensionnelle, une utilisation optimale des matériaux et permet d'éviter les erreurs de découpe, garantissant ainsi un résultat de haute qualité.

Partager cette publication: