Dans l'industrie manufacturière moderne, la découpe laser est devenue un outil indispensable pour un usinage de haute précision et haute efficacité. Cependant, face à la diversité du marché des équipements de découpe laser , faire le bon choix est une décision cruciale que chaque acteur doit examiner attentivement. Cet article présente en détail les quatre principaux types de découpeuses laser industrielles , explique leurs principes de fonctionnement et leurs applications, et propose un cadre systématique pour vous aider à choisir la solution la mieux adaptée à vos besoins.

Une analyse détaillée des quatre principaux types de découpeuses laser

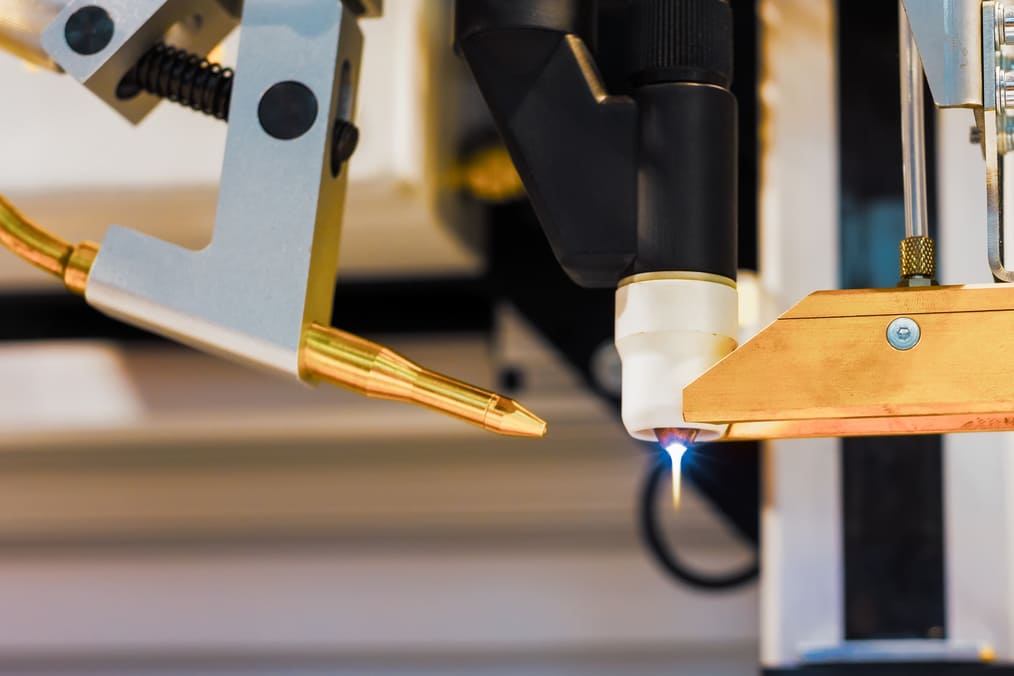

1. Découpeur laser à fibre

- Principe de fonctionnement : Un laser à fibre génère son faisceau à partir d'une fibre optique dopée pompée par diode laser. Son cœur est une fibre optique spéciale dopée aux terres rares, comme l'ytterbium (Yb). Lorsque la lumière de pompage provenant de plusieurs diodes laser à semi-conducteurs de haute puissance est couplée à cette fibre, les ions dopés absorbent l'énergie de la lumière de pompage et passent à un état d'énergie plus élevé. Ensuite, dans une cavité résonante (formée de réseaux de Bragg sur fibre), ces ions subissent une émission stimulée, générant et amplifiant un laser d'une longueur d'onde spécifique (généralement 1,06 µm). Enfin, ce faisceau laser de haute qualité est guidé à travers une fibre de distribution flexible jusqu'à la tête de découpe, où il est focalisé pour usiner la pièce. L'ensemble du processus est réalisé dans la fibre optique, ce qui donne une structure compacte et stable.

- Principaux avantages et caractéristiques : Son principal atout réside dans son rendement de conversion électro-optique extrêmement élevé (souvent supérieur à 30 %), largement supérieur à celui des autres types de lasers, ce qui signifie qu'il est plus économe en énergie à puissance égale. Son excellente qualité de faisceau (valeur BPP) permet une focalisation sur un point très précis, permettant ainsi d'atteindre une densité de puissance extrêmement élevée. Cela permet des vitesses de coupe incroyablement rapides sur les matériaux métalliques, avec des entailles étroites et une zone affectée thermiquement (ZAT) réduite. De plus, sa construction entièrement à semi-conducteurs et entièrement en fibres élimine le besoin de réglages complexes du miroir optique, ce qui le rend pratiquement sans entretien, avec une stabilité opérationnelle exceptionnelle et une durée de vie des composants de base de plusieurs dizaines de milliers d'heures.

- Principales applications : Le laser à fibre est le roi incontesté de l'usinage des métaux. Il domine la quasi-totalité des applications de découpe de tôles, notamment l'acier au carbone, l'acier inoxydable, les alliages d'aluminium, le laiton et le cuivre. Ses applications couvrent des secteurs tels que la construction automobile (carrosseries, pièces détachées), la fabrication de tôles, les châssis et les armoires, les équipements de cuisine et de salle de bain, l'aérospatiale (composants de précision), les engins de chantier et la construction navale. Qu'il s'agisse de découpe à grande vitesse de tôles fines ou de découpe haute puissance de plaques épaisses, le laser à fibre offre une productivité exceptionnelle.

2. Découpeur laser CO₂ (découpeur laser au dioxyde de carbone)

- Principe de fonctionnement : Le laser CO₂ est un laser à gaz. Son milieu amplificateur est un mélange de gaz en proportions spécifiques : dioxyde de carbone (CO₂), azote (N₂) et hélium (He). À l'intérieur d'un tube à décharge scellé, un champ électrique haute tension est appliqué, provoquant l'excitation des molécules d'azote jusqu'à un niveau d'énergie vibratoire. Ces molécules d'azote excitées entrent ensuite en collision avec les molécules de CO₂, transférant leur énergie et faisant passer ces dernières à un état d'énergie supérieur. Lorsque ces molécules de CO₂ à haute énergie reviennent à un niveau d'énergie inférieur dans le résonateur optique, elles émettent une lumière laser infrarouge lointain d'une longueur d'onde de 10,6 µm. Le rôle de l'hélium est d'aider les molécules de CO₂ à refroidir rapidement depuis leur état d'énergie inférieur, maintenant ainsi l'inversion de population nécessaire à une sortie laser continue.

- Principaux avantages et caractéristiques : Le principal avantage du laser CO₂ réside dans sa longueur d'onde. Le laser de 10,6 µm est parfaitement absorbé par la grande majorité des matériaux organiques non métalliques, tels que le bois, l'acrylique, le cuir, le tissu, le papier, le plastique et la pierre. Il en résulte une excellente qualité de découpe sur ces matériaux, avec des bords lisses et pratiquement sans bavures. Pour les matériaux transparents comme l'acrylique, il peut produire un bord poli à la flamme, d'une clarté cristalline. Bien qu'il puisse couper des métaux fins, son efficacité est faible car les métaux absorbent sa longueur d'onde beaucoup moins efficacement que celle d'un laser à fibre, et il nécessite un gaz d'assistance. Ses coûts d'exploitation sont relativement élevés, nécessitant un entretien régulier des optiques et un renouvellement des gaz de travail.

- Principales applications : Le laser CO₂ est un outil multifonction pour le traitement des matériaux non métalliques. Il est largement utilisé dans les secteurs de la publicité (lettres acryliques, enseignes), de l'artisanat (maquettes en bois, gravure sur bambou), de l'habillement et du textile (découpe de tissu, perforation du cuir), de l'emballage et de l'impression (prototypage de carton, fabrication de cartes de vœux) et de la décoration architecturale. Pour les entreprises dont l'activité est principalement axée sur les matériaux non métalliques, le laser CO₂ demeure un choix incontournable.

3. Découpeur laser Nd:YAG / Nd:YVO (laser à cristal)

- Principe de fonctionnement : Cette catégorie de laser est un laser à solide dont le milieu de gain est un barreau de cristal synthétique, généralement du « grenat d'yttrium-aluminium dopé au néodyme » (Nd:YAG) ou de l'« orthovanadate d'yttrium dopé au néodyme » (Nd:YVO). La lumière provenant d'une source de pompage (à l'origine des lampes au krypton, aujourd'hui plus communément des diodes laser) illumine le barreau de cristal, provoquant l'absorption d'énergie et l'excitation des ions néodyme (Nd) qu'il contient. Dans un résonateur optique, ces ions produisent une émission stimulée, produisant un laser d'une longueur d'onde de 1,064 µm, similaire à celle d'un laser à fibre. Ces lasers fonctionnent généralement en mode pulsé, ce qui leur permet de fournir une puissance crête très élevée sur des durées extrêmement courtes.

- Principaux avantages et caractéristiques : Leur principal atout réside dans leur puissance de crête extrêmement élevée et leur largeur d'impulsion très courte. Cela permet un traitement avec une zone affectée thermiquement (ZAT) minimale, ce qui les rend exceptionnels pour le marquage, la gravure, le traçage, le perçage et la microdécoupe de matériaux fins avec une précision extrême. Comparé à un laser à fibre, bien que sa puissance moyenne puisse être inférieure, son pic d'énergie instantané est idéal pour les applications nécessitant un effet de « traitement à froid ». Les lasers Nd:YVO pompés par diode sont plus efficaces et ont une durée de vie plus longue que les lasers Nd:YAG pompés par lampe traditionnels.

- Applications principales : Les lasers Nd:YAG/YVO sont des « spécialistes de l'usinage de micro-précision ». Ils sont principalement utilisés dans les secteurs exigeant une précision élevée et une minimisation des dommages thermiques, tels que l'industrie électronique (gravure de plaquettes, marquage de circuits imprimés), les dispositifs médicaux (découpe de stents, codage d'instruments), la bijouterie (gravure fine, perçage) et la réparation et le marquage de moules de précision. Ils ne sont pas conçus pour la découpe rapide de grandes feuilles, mais excellent dans les tâches d'usinage délicates à forte valeur ajoutée.

4. Découpe laser à diode directe (DDL)

- Principe de fonctionnement : Le laser à diode directe (DDL) est le type de laser le plus simple et le plus efficace. Il est constitué d'un grand nombre de puces de diodes laser semi-conductrices intégrées en « barres », elles-mêmes empilées en matrices. Sous l'effet de l'électricité, ces diodes convertissent directement l'énergie électrique en énergie lumineuse, émettant ainsi un laser. Ces nombreux faisceaux laser individuels sont ensuite consolidés et couplés en un seul faisceau de sortie haute puissance et exploitable grâce à des optiques spéciales (mise en forme du faisceau et techniques de combinaison de polarisation, par exemple). Ce procédé contourne les supports de gain intermédiaires comme les fibres ou les cristaux, ce qui en fait le chemin le plus direct.

- Principaux avantages et caractéristiques : Son principal atout réside dans son rendement de conversion électro-optique inégalé, pouvant atteindre 50 % ou plus, ce qui en fait la technologie laser la plus économe en énergie actuellement disponible. Parallèlement, sa structure est extrêmement compacte, robuste et hautement fiable. Historiquement, son principal défi résidait dans une qualité de faisceau inférieure à celle des lasers à fibre, ce qui se traduisait par un point focal plus large et une densité de puissance plus faible. Cependant, grâce aux rapides progrès technologiques, la qualité du faisceau des DDL modernes s'est considérablement améliorée, augmentant considérablement leur potentiel pour les applications de découpe.

- Principales applications : Traditionnellement, grâce à la forme de leur faisceau et à leurs caractéristiques de distribution d'énergie, les lasers à diodes (DDL) étaient principalement utilisés pour le soudage laser, le placage et le traitement thermique de surface (trempe), où ils offrent des performances exceptionnelles. Ces dernières années, grâce à l'amélioration de la qualité du faisceau, les lasers à diodes haute puissance ont également commencé à pénétrer le marché de la découpe des métaux, démontrant des avantages en termes de coût et d'efficacité, notamment pour la découpe de tôles moyennes à épaisses. Cette technologie émergente est considérée comme très prometteuse, prête à concurrencer les lasers à fibre dans de nombreuses applications à l'avenir.

Comment choisir la bonne découpeuse laser

La sélection du bon équipement est un processus systématique qui nécessite une évaluation selon plusieurs perspectives clés :

1. Identifiez vos principaux matériaux de traitement :

Il s’agit du principal facteur de décision.

- Principalement les métaux : un laser à fibre est, sans aucun doute, le meilleur choix.

- Principalement des non-métaux : un laser CO₂ est le seul choix correct.

- Métaux et non-métaux mixtes : Évaluez le ratio d'efficacité. Si les non-métaux dominent, un laser CO₂ capable de traiter également les métaux fins peut suffire. Si les deux sont importants et que le budget le permet, investir dans deux machines dédiées (par exemple, un laser CO₂ et un laser à fibre basse puissance) constitue la solution la plus efficace.

2. Évaluer l'épaisseur de traitement et les exigences de puissance :

L'épaisseur de votre matériau détermine directement la puissance laser requise. Une puissance plus élevée permet de découper des matériaux plus épais ou de couper à plus grande vitesse pour une même épaisseur. N'hésitez pas à demander un tableau détaillé des capacités de découpe à vos fournisseurs afin de confirmer que le niveau de puissance choisi peut couvrir efficacement plus de 80 % de la plage d'épaisseurs de votre entreprise.

3. Définir les normes de précision et de qualité :

Pour la fabrication générale de tôles, la précision des lasers à fibre et CO₂ est largement suffisante. Cependant, si votre activité implique des usinages de précision de l'ordre du micron, comme la fabrication de stents médicaux ou de puces électroniques, un laser Nd:YAG/YVO est la solution idéale.

4. Calculez le coût total de possession (TCO) :

Ne vous concentrez pas uniquement sur le prix d’achat initial (dépenses d’investissement, CAPEX) ; il est essentiel de calculer les coûts d’exploitation à long terme (dépenses d’exploitation, OPEX).

- Lasers à fibre/DDL : l'investissement initial peut être plus élevé, mais les coûts d'électricité, de consommables (pratiquement aucun) et de maintenance sont extrêmement faibles, ce qui leur confère un avantage clair en termes de coût total de possession.

- Lasers CO₂ : L’investissement initial peut être plus faible, mais ils nécessitent des dépenses continues pour les gaz, l’électricité (en raison d’une efficacité moindre) et la maintenance de l’optique.

Conclusion

Il n'existe pas de découpe laser universelle. Le laser à fibre est le champion de l'usinage à grande vitesse des métaux, le laser CO₂ est l'expert incontournable des non-métaux, le laser à cristal se concentre sur le micro-usinage de haute précision, et le laser à diode directe est une nouvelle technologie très performante et prometteuse.

La décision d'investissement la plus judicieuse repose sur une compréhension approfondie de vos besoins actuels et futurs. En analysant systématiquement vos matériaux de base, vos exigences d'épaisseur, vos normes de précision et votre budget, vous pouvez adapter précisément vos besoins à la technologie la plus rentable et vous assurer un avantage concurrentiel durable sur le marché.

FAQ

1. Une puissance laser plus élevée est-elle toujours meilleure ?

Pas nécessairement. Une puissance plus élevée implique un prix d'achat plus élevé et une consommation d'électricité plus importante en fonctionnement. Si la majeure partie de votre activité consiste à découper des tôles fines, l'achat d'une machine surpuissante est un gaspillage d'argent. La meilleure approche consiste à choisir un niveau de puissance adapté à votre activité principale tout en prévoyant une marge de croissance future.

2. Qu'est-ce que le « coût total de possession » (TCO) et pourquoi est-il plus important que le prix initial ?

CTP = Prix d'achat initial + Coûts d'exploitation sur toute la durée de vie (électricité, gaz, consommables, maintenance, main-d'œuvre) - Valeur résiduelle de la machine. Une machine bon marché à l'achat, mais dont les coûts d'exploitation sont élevés, peut finir par coûter bien plus cher sur plusieurs années qu'une machine plus chère initialement, mais dont les coûts d'exploitation sont très faibles. Pour les équipements de production industrielle, le CTP est la véritable mesure de leur viabilité économique.

3. Comment la sécurité des découpeuses laser industrielles est-elle assurée ?

Toutes les machines de découpe laser industrielles homologuées doivent être conformes aux normes de sécurité internationales. Elles sont généralement équipées d'un carter de protection entièrement fermé pour contenir le rayonnement laser et les fumées de traitement. De plus, elles sont équipées de verrouillages de sécurité (coupant le faisceau en cas d'ouverture d'une porte), de boutons d'arrêt d'urgence et de hublots de visualisation certifiés conformes aux normes laser. Les opérateurs doivent recevoir une formation professionnelle et porter des lunettes de sécurité adaptées à la longueur d'onde laser spécifique.

Partager cette publication: