Dans le paysage manufacturier moderne en constante évolution, la recherche de précision, de rapidité et d'efficacité est incessante. La fabrication de tôles, pierre angulaire de secteurs allant de l'aérospatiale à l'électronique grand public, a été révolutionnée par les avancées technologiques. Parmi celles-ci, la découpe laser s'impose comme une force transformatrice. Choisir la bonne machine de découpe laser de tôles n'est plus seulement une décision d'achat ; c'est un investissement stratégique qui peut définir l'avantage concurrentiel, la capacité de production et la qualité des produits d'une entreprise pour les années à venir.

Ce guide vous plongera dans le monde de la découpe laser de tôles, couvrant tous les aspects, des principes fondamentaux et composants clés aux tendances du marché et aux pièges d'achat courants. Notre objectif est de vous donner les connaissances nécessaires pour prendre une décision rationnelle et éclairée, parfaitement adaptée à vos besoins opérationnels et à vos objectifs commerciaux.

Innovation technologique et aperçu des machines de découpe laser de tôles

Le parcours de la technologie laser, d'une simple curiosité de laboratoire à une machine industrielle performante, témoigne d'une innovation constante. Aujourd'hui, son application à la découpe de tôles représente le summum de la technologie de fabrication, offrant des capacités autrefois inimaginables.

L'importance de la technologie laser pour la tôlerie. Avant l'avènement des découpeuses laser, le traitement de la tôle reposait sur des méthodes mécaniques telles que le poinçonnage, le cisaillage et la découpe plasma. Bien qu'efficaces, ces méthodes présentent des limites inhérentes. Le poinçonnage mécanique nécessite des matrices personnalisées coûteuses pour chaque nouvelle conception, ce qui rend le prototypage et la production en petites séries coûteux et lents. La découpe plasma, bien que puissante, manque souvent de précision et peut créer une zone affectée thermiquement (ZAT) importante, nécessitant des opérations de finition secondaires.

La découpe laser permet de relever ces défis. Il s'agit d'un procédé thermique sans contact qui utilise un faisceau lumineux hautement focalisé et à haute énergie pour fondre, vaporiser ou brûler le matériau avec une précision exceptionnelle. Ce procédé sans outil permet d'implémenter instantanément les modifications de conception via un logiciel, offrant une flexibilité inégalée et réduisant considérablement les délais de production.

Les avantages de la haute précision et de la grande vitesse Les deux caractéristiques déterminantes de la découpe laser moderne sont sa précision et sa vitesse.

- Précision : Une découpeuse laser à fibre moderne peut atteindre une précision de positionnement de ± 0,02 mm. Cela permet de créer des pièces incroyablement complexes, aux détails fins et aux angles vifs, avec un minimum de perte de matière. La saignée étroite (largeur de coupe) garantit un assemblage parfait des composants, un atout essentiel pour la production à la chaîne et les applications haute performance.

- Vitesse : Pour les métaux fins à moyennement épais, la découpe laser est exceptionnellement rapide. Les lasers haute puissance peuvent découper l'acier inoxydable fin à des vitesses supérieures à 60 mètres par minute. Ce débit élevé se traduit directement par une productivité accrue et une réduction des coûts par pièce, permettant aux entreprises de traiter des commandes plus importantes et de respecter des délais plus serrés.

Principes de base et applications : Une machine de découpe laser fonctionne selon un principe simple. Une source laser, appelée résonateur, génère un puissant faisceau lumineux. Ce faisceau est dirigé à travers une série de miroirs ou un câble à fibre optique vers une tête de découpe. À l'intérieur de la tête, une lentille focalise le faisceau sur un minuscule point à la surface de la tôle. L'intense concentration d'énergie en ce point focal fait fondre le matériau. Simultanément, un jet de gaz auxiliaire (tel que de l'azote, de l'oxygène ou de l'air comprimé) est dirigé à travers une buse coaxiale au faisceau laser. Ce jet de gaz souffle le matériau en fusion, créant une découpe nette.

L'ensemble du processus est contrôlé par un système de commande numérique par ordinateur (CNC), qui lit un fichier de conception numérique (par exemple, un fichier DXF ou DWG) et déplace avec précision la tête de découpe sur la tôle pour exécuter le motif souhaité. Cette automatisation garantit une répétabilité parfaite et permet la production de géométries complexes impossibles à réaliser manuellement. Ses applications sont vastes, couvrant les panneaux de carrosserie automobile, les composants aérospatiaux, les structures métalliques pour la construction, les dispositifs médicaux complexes et même la ferronnerie décorative.

Le procédé de découpe laser de tôles et ses domaines d'application

Comprendre les nuances du processus de découpe laser et sa distinction par rapport aux technologies similaires est essentiel pour apprécier sa grande utilité dans divers secteurs.

Comment fonctionne la découpe laser de tôles Le processus de découpe peut être divisé en trois types principaux, en fonction du matériau et du gaz d'assistance utilisé :

- Découpe par fusion (cisaillement à chaud) : C'est la méthode la plus courante pour découper l'acier inoxydable, l'aluminium et d'autres alliages non ferreux. Un gaz inerte, généralement de l'azote, est utilisé comme gaz auxiliaire. Le faisceau laser fait fondre le métal, tandis que le jet d'azote haute pression expulse le matériau en fusion hors de la saignée. L'azote ne réagissant pas avec le métal en fusion, il produit une arête de coupe lisse, sans oxyde et d'un brillant argenté, prête à être soudée sans autre traitement.

- Oxydation (oxycoupage) : Cette méthode est principalement utilisée pour l'acier doux (acier au carbone). L'oxygène est utilisé comme gaz d'appoint. Le faisceau laser chauffe le matériau à sa température d'inflammation, et le jet d'oxygène déclenche une réaction exothermique (brûlure), qui fournit une énergie supplémentaire au processus de découpe. Cette méthode permet de découper des matériaux plus épais à des vitesses plus élevées que la découpe par fusion. Cependant, elle laisse une fine couche d'oxyde sur le bord de coupe, qu'il peut être nécessaire d'éliminer avant la peinture ou le soudage.

- Découpe par sublimation : Utilisé pour certains matériaux non métalliques comme le bois ou l'acrylique, ce procédé consiste à vaporiser le matériau directement de l'état solide à l'état gazeux, laissant un bord très net. Ce procédé est moins courant dans la tôlerie.

Distinguer la découpe laser de la gravure Bien que souvent réalisées par la même machine, la découpe et la gravure sont des processus fondamentalement différents avec des objectifs différents.

- Découpe laser : L'objectif est de pénétrer complètement le matériau pour séparer les pièces. Cette opération nécessite une puissance élevée et une vitesse soigneusement contrôlée pour garantir une découpe en profondeur.

- Gravure/Marquage laser : L'objectif est de modifier la surface du matériau sans le percer. Cela s'obtient en utilisant une puissance plus faible ou des vitesses beaucoup plus élevées. La gravure enlève une petite quantité de matière pour créer une marque profonde, tandis que le marquage utilise souvent la chaleur pour provoquer une décoloration de la surface (recuit) ou une légère modification chimique, produisant une marque permanente à fort contraste, sans enlèvement de matière.

Applications de la technologie de découpe laser dans tous les secteurs La polyvalence de la découpe laser l'a rendue indispensable dans de nombreux secteurs :

- Automobile : Pour le prototypage et la production en série de pièces de châssis, de panneaux de carrosserie, de composants de cadre et de systèmes d'échappement. La précision garantit un ajustement et une finition parfaits.

- Aérospatiale : pour la découpe d'alliages légers à haute résistance comme les composites en titane et en aluminium pour les composants de fuselage, les supports et les pièces de moteur où la précision et l'intégrité structurelle sont primordiales.

- Électronique : pour la fabrication de boîtiers, de châssis et de plaques de montage complexes pour serveurs, appareils grand public et panneaux de contrôle.

- Dispositifs médicaux : pour la création d'instruments chirurgicaux de haute précision, d'implants (comme des stents) et de composants pour équipements de diagnostic en acier inoxydable et en titane de qualité médicale.

- Machines lourdes et construction : pour couper des plaques d'acier épaisses pour les composants structurels, les équipements agricoles et les machines de construction.

- Mobilier et design : Pour la création de meubles en métal sur mesure, de panneaux décoratifs et d'éléments architecturaux aux motifs complexes et artistiques.

Spécifications techniques et composants clés

Les performances d'une machine de découpe laser sont définies par ses spécifications techniques et la qualité de ses composants. Comprendre ces éléments est essentiel pour évaluer et comparer différents modèles.

Spécifications du faisceau laser

- Puissance (kW) : C'est peut-être la spécification la plus critique. Elle détermine directement l'épaisseur maximale du matériau à découper et la vitesse de coupe. La puissance varie de 1 kW pour les tôles fines à plus de 30 kW pour la découpe de tôles épaisses.

- Longueur d'onde (µm) : La longueur d'onde de la lumière laser détermine la qualité de l'absorption de son énergie par les différents matériaux. Les lasers à fibre fonctionnent généralement à une longueur d'onde d'environ 1,06 µm, une longueur d'onde fortement absorbée par les métaux, ce qui les rend extrêmement efficaces. Les lasers CO2 fonctionnent à une longueur d'onde d'environ 10,6 µm, une longueur d'onde mieux absorbée par les matériaux organiques et les non-métaux.

- Qualité du faisceau (M²) : Cette valeur mesure la précision de la focalisation du faisceau laser. Une valeur M² faible indique une meilleure qualité du faisceau, permettant un point focal plus petit, une densité de puissance plus élevée et une découpe plus fine et plus précise. Les lasers à fibre offrent généralement une qualité de faisceau supérieure à celle des lasers CO2.

Le résonateur laser (source laser) est le cœur de la machine, responsable de la génération du faisceau laser. Les deux principaux types de résonateurs utilisés dans l'industrie de la tôle sont :

- Résonateur laser à fibre : Ce laser à solide utilise des diodes semi-conductrices pour pomper la lumière dans une fibre optique dopée avec un élément de terre rare comme l'ytterbium. La lumière est amplifiée dans la fibre, générant ainsi le faisceau laser.

- Principe de fonctionnement : La lumière est générée et amplifiée entièrement dans un câble à fibre optique flexible, éliminant ainsi le besoin de miroirs complexes ou de cavités à gaz.

- Avantages : Efficacité énergétique extrêmement élevée (~30-40%), aucune pièce mobile dans la source, entretien minimal, longue durée de vie (>100 000 heures) et excellente qualité de faisceau.

- Résonateur laser CO2 : ce laser à gaz utilise une décharge électrique pour exciter un mélange de gaz (principalement du dioxyde de carbone, de l'azote et de l'hélium) dans un tube ou une cavité scellée, provoquant ainsi un effet laser.

- Principe de fonctionnement : Une haute tension traverse le mélange gazeux et un système de miroirs réfléchit la lumière dans les deux sens pour l'amplifier avant qu'elle ne soit émise.

- Avantages : Excellente qualité de coupe sur une très large gamme de matériaux, y compris les matériaux non métalliques. Toujours privilégié pour la découpe d'acrylique épais.

La tête de coupe est l'élément fonctionnel de la machine. Elle capte le faisceau laser de la source et le dirige vers la pièce. Ses principaux composants sont :

- Lentilles/miroirs de focalisation : ces optiques focalisent le faisceau laser sur un point précis, concentrant ainsi son énergie.

- Buse : elle dirige le gaz d'assistance sur la pièce, éliminant ainsi le matériau en fusion. Le diamètre et la conception de la buse sont essentiels à la qualité de la coupe.

- Capteur de hauteur capacitif : ce capteur mesure en permanence la distance entre la buse et la feuille métallique, ajustant automatiquement la position de l'axe Z de la tête pour maintenir une distance focale parfaite, même si la feuille est légèrement déformée.

- Fonctionnalités modernes : les têtes de coupe avancées incluent désormais des capacités de mise au point automatique, de détection de collision et même des fonctions de biseautage intégrées qui permettent des coupes en angle (par exemple, pour la préparation des soudures) en un seul passage.

Facteurs clés influençant la qualité de coupe Obtenir une coupe parfaite est un équilibre entre plusieurs facteurs :

- Vitesse de coupe : trop rapide, le faisceau ne pénètre pas complètement et laisse des scories. Trop lente, un apport de chaleur excessif peut élargir la saignée et créer une zone de danger plus importante.

- Puissance du laser : doit être adaptée au type et à l'épaisseur du matériau.

- Gaz d'assistance : Le type (N2, O2, air) et la pression doivent être optimisés. Une pression incorrecte peut entraîner des bavures ou des bords rugueux.

- Position focale : La position du point focal par rapport à la surface du matériau (au-dessus, au niveau ou en dessous de la surface) a un impact significatif sur la qualité des bords et la largeur de la saignée.

Différenciation des types de machines de découpe et de gravure laser

Bien que la technologie sous-jacente soit similaire, les machines laser sont souvent spécialisées dans la découpe, la gravure, ou les deux. La principale distinction réside dans le type de source laser utilisée.

Définition du marquage, de la gravure et de la découpe

- Marquage : procédé de surface qui modifie la couleur du matériau par recuit ou altération chimique. Il ne crée aucune profondeur.

- Gravure : procédé qui consiste à retirer de la matière de la surface pour créer une dépression visible et tactile. La profondeur peut être contrôlée par la puissance et la vitesse.

- Découpe : Un processus en profondeur qui sépare le matériau en deux ou plusieurs morceaux.

Principaux types de machines de découpe laser

Machines de découpe laser à fibre

Principe : Utilise une source laser à fibre solide. Le faisceau est délivré via un câble à fibre optique flexible.

Matériaux applicables : Principalement les métaux. Exceptionnellement efficace sur l'acier, l'acier inoxydable, l'aluminium, le laiton, le cuivre et autres alliages. Très faible sur la plupart des matériaux organiques comme le bois ou l'acrylique transparent.

Avantages :

Vitesse de coupe très élevée sur métaux fins à moyens.

Rendement électrique extrêmement élevé, entraînant des coûts d’exploitation réduits.

Aucun entretien requis pour la source laser (pas de miroirs à aligner, pas de gaz à remplir).

Peut facilement traiter des matériaux réfléchissants comme le laiton et le cuivre.

Inconvénients :

Investissement initial plus élevé par rapport aux lasers CO2 de puissance similaire.

Ne convient pas à la découpe de matériaux non métalliques.

Machines de découpe laser CO2

Principe : Utilise une source laser à gaz. Le faisceau est délivré par un système de miroirs (système d'« optique volante »).

Matériaux applicables : Très polyvalent. Coupe une vaste gamme de matériaux non métalliques (bois, acrylique, cuir, tissu, papier, caoutchouc) et peut également couper les métaux (bien que moins efficacement que les lasers à fibre).

Avantages :

Excellente polyvalence pour les entreprises travaillant avec des matériaux divers.

Produit un bord supérieur poli à la flamme sur les acryliques.

Coût initial inférieur pour la machine elle-même.

Inconvénients :

Efficacité électrique bien inférieure, entraînant des factures d’énergie plus élevées.

Nécessite un entretien régulier (alignement des miroirs, recharges de gaz, nettoyage des optiques).

Vitesses de coupe plus lentes sur les métaux par rapport à un laser à fibre de puissance équivalente.

Le trajet du faisceau avec des miroirs est sensible au désalignement.

Machines de découpe laser à cristaux (par exemple, Nd:YAG, Nd:YVO)

Il s'agit également de lasers à solide, mais utilisant un cristal comme matériau laser. Ils ont été largement supplantés par les lasers à fibre dans le secteur de la découpe de tôles grâce à l'efficacité et à la fiabilité supérieures de la technologie à fibre. Ils sont toujours utilisés dans des applications spécialisées comme le marquage, le soudage et la découpe de haute précision des métaux et de certains plastiques/céramiques.

Tendances des prix du marché et recommandation de produits

Le prix d'une machine de découpe laser peut varier considérablement en fonction de son type, de sa puissance, de sa taille, de sa marque et de ses fonctionnalités.

Gammes de prix pour différents types de découpeuses laser de tôle

- Entrée de gamme / Petite entreprise (1 kW - 3 kW) : Il s'agit généralement de machines laser à fibre adaptées à la découpe de tôles fines (jusqu'à environ 6 mm d'acier) pour les ateliers de fabrication, les fabricants d'enseignes et la fabrication légère.

- Gamme industrielle moyenne (3 kW - 6 kW) : c'est le point idéal pour de nombreux ateliers de fabrication, offrant un bon équilibre entre vitesse et capacité d'épaisseur (jusqu'à environ 20 mm d'acier).

- Machines industrielles haute puissance (8 kW - 20 kW et plus) : Ces machines sont conçues pour une production intensive et en grande série, et permettent de découper rapidement des tôles épaisses. Elles sont souvent dotées de fonctions d'automatisation.

- Systèmes automatisés (avec tours de chargement/déchargement) : Ces systèmes permettent un fonctionnement « sans lumière » 24h/24 et 7j/7.

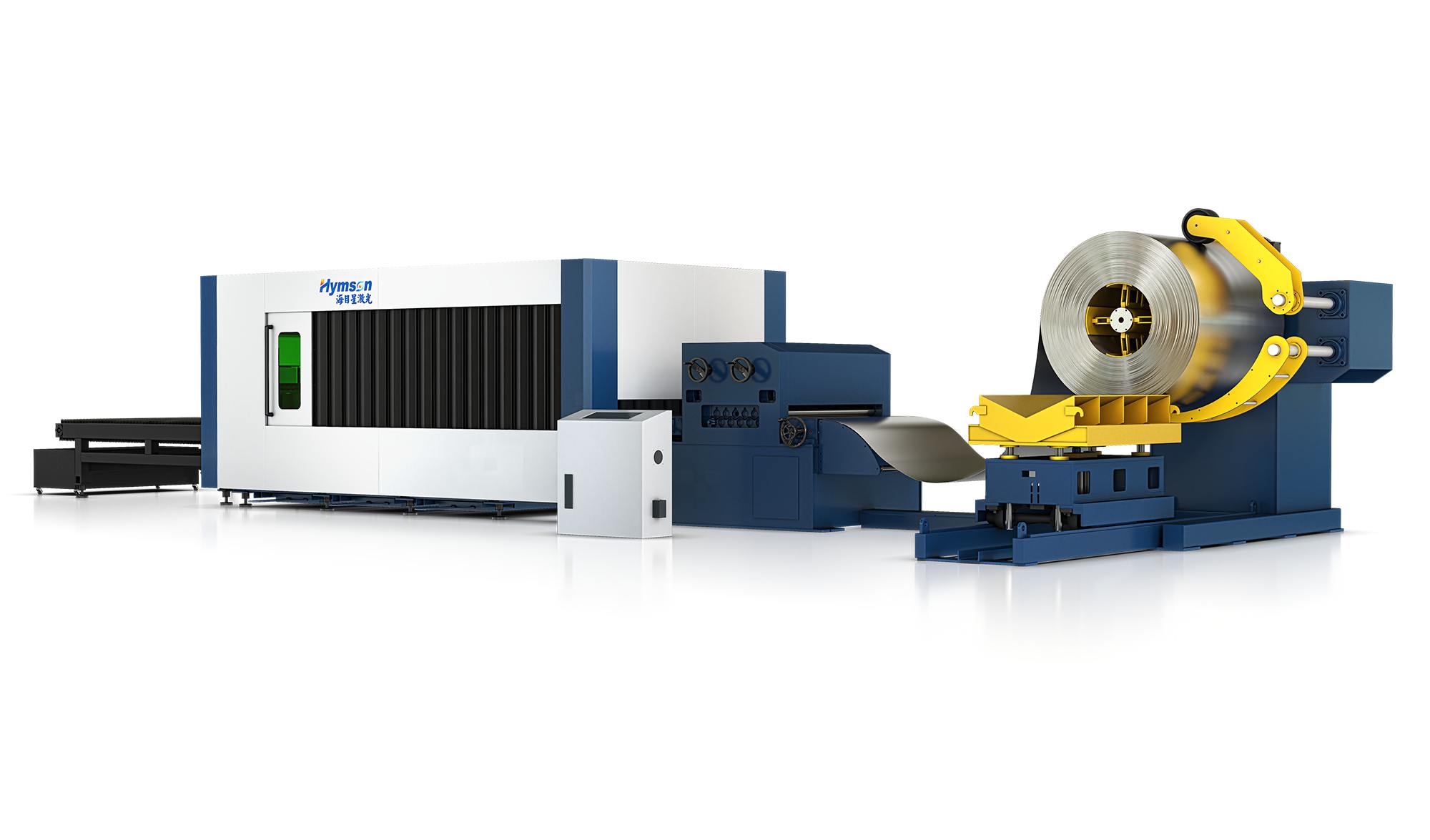

Recommandation de qualité industrielle : machine de découpe laser à fibre Hymson série HF-TU

Pour les entreprises à la recherche d'une solution de pointe, polyvalente et hautement productive, une machine comme la série Hymson HF-TU constitue une excellente référence en matière de technologie moderne. Il s'agit d'un excellent exemple de machine de découpe laser intégrée pour plaques et tubes, conçue pour les environnements industriels exigeants.

Principales caractéristiques et scénarios d’application :

- Découpe intégrée de plaques et de tubes : Combiner deux machines en une seule représente un avantage majeur. Elle permet de découper des tôles standard et d'usiner des tubes ronds, carrés, rectangulaires et autres profilés. Cette polyvalence ouvre de nouveaux marchés, tels que la fabrication de meubles, d'équipements de fitness et de charpentes.

- Options de puissance élevée (jusqu'à 6 000 W+) : avec des options de puissance allant de 3 kW à plus de 6 kW, la série HF-TU peut être configurée pour n'importe quelle tâche, de la découpe rapide de tôles minces à la découpe puissante de plaques d'acier épaisses (par exemple, 50 mm+).

- Tête de coupe en biseau avancée : la machine peut être équipée d'une tête de coupe 3D à cinq axes capable de réaliser des coupes en biseau à ±45°. Cette technologie révolutionne la préparation des soudures, car elle élimine le besoin de meulage ou de fraisage secondaire, ce qui permet un gain de temps et de main-d'œuvre considérable.

- Système de contrôle de bus intelligent : des systèmes modernes comme le système de contrôle de bus EtherCAT d'Hymson permettent une communication plus rapide entre la CNC et les composants de la machine, ce qui se traduit par une accélération accrue, une meilleure précision et une surveillance et des diagnostics en temps réel plus sophistiqués.

- Options d'automatisation complète : La série HF-TU peut être intégrée à des systèmes de chargement et de déchargement entièrement automatiques. Cela crée une cellule de production fonctionnant en continu avec une intervention minimale de l'opérateur, optimisant ainsi le rendement et réduisant les coûts de main-d'œuvre.

Pièges courants dans le processus de sélection

Choisir une découpeuse laser représente un investissement important, et plusieurs erreurs courantes peuvent entraîner des remords chez l'acheteur.

- Piège n° 1 : Se concentrer uniquement sur le prix initial : La machine la moins chère est rarement la plus avantageuse. Tenez compte du coût total de possession (CTP), qui comprend la consommation d'énergie, les consommables (buses, lentilles), les coûts de maintenance et les temps d'arrêt potentiels. Une machine plus performante et fiable, mais dont le coût initial est plus élevé, peut s'avérer plus économique à long terme.

- Piège n° 2 : Spécifications de puissance incorrectes : Acheter une machine trop puissante ou pas assez puissante est une erreur coûteuse. Un laser de 20 kW pour découper une tôle de 1 mm est inefficace et gaspilleur. Un laser de 1,5 kW ne pourra pas gérer un besoin soudain de découper une tôle de 15 mm. Analysez votre charge de travail actuelle et future (la règle des 80/20 s'applique : spécifications pour 80 % de votre travail) pour trouver le niveau de puissance approprié.

- Piège n° 3 : Négliger l'intégration des logiciels et des flux de travail : La machine n'est qu'un élément de l'équation. Le logiciel de CAO/FAO est-il intuitif ? S'intègre-t-il facilement à vos systèmes de conception et ERP existants ? Un logiciel défaillant peut créer un goulot d'étranglement de la production qui freine la vitesse de la machine.

- Piège n° 4 : Négliger le service après-vente et l'assistance. C'est crucial. Une panne de machine entraîne des pertes financières. Assurez-vous que le fournisseur dispose d'une forte présence locale, de techniciens qualifiés, de pièces de rechange facilement disponibles et d'une formation complète pour vos opérateurs.

- Piège n° 5 : Ignorer les besoins futurs de l'entreprise : N'achetez pas seulement pour aujourd'hui. Où voyez-vous votre entreprise dans cinq ans ? Travaillerez-vous avec de nouveaux matériaux ? Devrez-vous couper des sections plus épaisses ? Votre volume augmentera-t-il au point de nécessiter l'automatisation ? Choisir une machine offrant un certain degré d'évolutivité ou de modularité peut s'avérer une stratégie judicieuse à long terme.

Conclusion et conseils de sélection

Choisir la bonne machine de découpe laser de tôles consiste à adapter une technologie de pointe à votre application spécifique. Pour faire le bon choix, il faut bien comprendre vos besoins.

Comment choisir en fonction de vos besoins Pour prendre la meilleure décision, posez-vous les questions essentielles suivantes :

Quels sont mes matériaux principaux et leur épaisseur maximale ?

Réponse : Si vous découpez exclusivement des métaux, un laser à fibre est le choix idéal. Si vous devez découper un mélange de métaux et de non-métaux, un laser CO2 peut être plus polyvalent. L'épaisseur maximale requise est le principal critère pour déterminer la puissance laser nécessaire.

Quel niveau de précision et de qualité de bord ai-je besoin ?

Réponse : Pour la plupart des applications, les lasers à fibre modernes offrent une excellente précision. Si vous souhaitez des bords brillants sur l'acrylique, un laser CO2 est préférable. Pour des bords prêts à souder sur le métal, privilégiez les machines dotées de commandes de processus avancées et de capacités de découpe par fusion d'azote.

Quel est mon volume de production attendu et la complexité des pièces ?

Réponse : Les pièces relativement simples et en grande série bénéficieront davantage d'une machine à grande vitesse et à faible consommation d'énergie. Les pièces très complexes et en petite série nécessitent une machine dotée d'une excellente précision et d'un logiciel performant. Si votre objectif est une production 24h/24 et 7j/7, l'automatisation n'est pas un luxe, c'est une nécessité.

Quel est mon budget réaliste, compte tenu à la fois du coût initial et du coût total de possession ?

Réponse : Établissez un budget qui couvre la machine, l’installation, la formation, les logiciels et les coûts d’exploitation à long terme. Comparez les devis en fonction de la valeur et des capacités, et pas seulement du prix affiché.

Quelles sont les capacités et la réputation du fournisseur ?

Réponse : Renseignez-vous sur le réseau de service, la garantie, les programmes de formation et les témoignages clients du fournisseur. Un partenariat solide avec votre fournisseur est aussi important que la machine elle-même.

Le lien entre choix et résultat. En fin de compte, votre choix aura un impact direct et durable sur votre entreprise. Une machine bien choisie devient un centre de profit, vous permettant de produire des pièces de meilleure qualité plus rapidement et à moindre coût. Elle vous ouvre les portes de nouveaux clients et marchés, stimule l'innovation dans la conception de vos produits et constitue une base solide pour votre croissance. À l'inverse, un mauvais choix peut devenir une source constante de frustration, avec des temps d'arrêt excessifs, des coûts d'exploitation élevés et une incapacité à répondre aux demandes des clients.

Nous vous encourageons à aborder cette décision avec diligence et prévoyance. Contactez plusieurs fournisseurs, demandez des démonstrations en direct avec vos propres pièces et matériaux, et discutez avec les utilisateurs actuels. En prenant une décision rationnelle et éclairée, vous n'achetez pas seulement un équipement ; vous investissez dans l'efficacité, la qualité et la rentabilité futures de votre activité.

Partager cette publication: