Dans un monde de plus en plus numérique, la découpe laser CNC est devenue une technologie essentielle dans de nombreux domaines, notamment la fabrication, l'ingénierie et la conception. Ce guide offre une compréhension approfondie de la découpe laser CNC, de sa technologie, de ses procédés et de ses applications. Cette compréhension approfondie peut ouvrir de nouvelles opportunités aux entreprises.

Qu'est-ce que la découpe laser CNC ?

La découpe laser CNC (commande numérique par ordinateur) est un procédé de fabrication soustractive de haute précision qui utilise un faisceau laser focalisé de haute puissance pour découper, graver ou graver des matériaux. Guidés par un programme informatique, l'optique laser et/ou la pièce à usiner sont déplacés le long d'une trajectoire prédéterminée. L'intense énergie thermique du laser vaporise ou fait fondre le matériau dans une zone très localisée, produisant des découpes d'une précision et d'une netteté exceptionnelles. Cette technologie est indispensable dans les secteurs où la précision et la répétabilité sont primordiales, notamment l'aérospatiale, l'automobile, la fabrication de dispositifs médicaux et l'électronique.

Comment fonctionne la découpe laser CNC ?

Le processus de découpe laser CNC est un processus systématique qui transforme une conception numérique en composant physique. Il commence par un concept numérique et se termine par une pièce finie dont la qualité a été contrôlée.

- Conception numérique (CAO) : Le processus commence par la création d'un fichier vectoriel 2D ou d'un modèle 3D à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Ce plan numérique définit la géométrie et les dimensions précises de la pièce finale.

- Programmation FAO : Le fichier CAO est ensuite traité par un logiciel de fabrication assistée par ordinateur (FAO). Ce programme convertit la conception en instructions lisibles par machine, appelées code G. Ce code détermine la trajectoire de la tête laser, la vitesse de coupe, la puissance de sortie et d'autres paramètres critiques. Cette étape comprend souvent l'« imbrication », c'est-à-dire l'agencement stratégique de plusieurs pièces sur une même feuille de matériau afin d'optimiser le rendement et de minimiser les déchets.

- Configuration de la machine : L'opérateur prépare la machine de découpe laser CNC. Il charge le matériau sélectionné (par exemple, une tôle d'acier inoxydable) sur le plateau de découpe et s'assure de son positionnement correct. Il sélectionne ensuite le programme approprié et configure les paramètres de la machine, tels que la distance focale du laser, le type et la pression du gaz d'assistance.

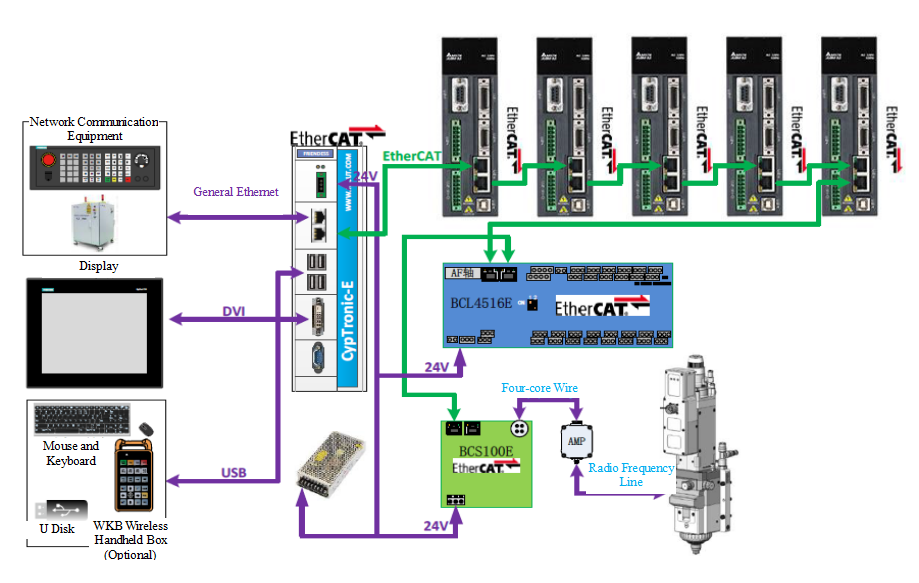

- Exécution : Le processus de découpe commence. Le contrôleur CNC exécute le code G et dirige la tête laser le long de la trajectoire programmée. Le faisceau laser focalisé fait fondre ou vaporise le matériau, tandis qu'un flux coaxial de gaz auxiliaire (azote ou oxygène) éjecte le matériau fondu du canal de découpe (entaille), assurant ainsi une séparation nette.

- Dépose des pièces et contrôle qualité : Une fois le cycle de découpe terminé, les pièces finies sont séparées de la feuille de matière première. Elles sont ensuite soumises à un contrôle qualité afin de vérifier que leurs dimensions et caractéristiques sont conformes aux spécifications de conception d'origine, dans les limites de tolérance requises. Des étapes de post-traitement optionnelles, telles que l'ébavurage, le polissage ou le revêtement, peuvent être réalisées si nécessaire.

Quelles sont les principales terminologies utilisées dans la découpe laser CNC ?

- CNC (Computer Numerical Control) : Système automatisé qui utilise des instructions informatiques programmées (code G) pour contrôler le mouvement et le fonctionnement des machines-outils.

- CAO/FAO : Le duo logiciel fondamental. La CAO est utilisée pour la conception de la pièce, et la FAO est utilisée pour générer les parcours d'outils et le code machine.

- Trait de scie : largeur de matière enlevée par le faisceau laser lors de la découpe. Les concepteurs doivent tenir compte du trait de scie pour garantir la précision dimensionnelle de la pièce finale.

- Gaz d'assistance : un gaz (par exemple, azote, oxygène, air) dirigé dans la saignée pour éliminer le matériau en fusion, protéger la lentille et, dans certains cas (comme avec l'oxygène sur l'acier doux), aider le processus de coupe par une réaction exothermique.

- Zone affectée thermiquement (ZAT) : zone microscopique du matériau adjacente au bord de coupe dont les propriétés ont été altérées par la chaleur du laser. Une ZAT plus petite est généralement souhaitable, car elle indique une distorsion thermique moindre.

- Distance focale : distance entre la lentille de focalisation et le point où le faisceau laser est le plus concentré (le point focal). Un réglage correct de la position focale est essentiel pour obtenir une qualité et une vitesse de découpe optimales.

- Imbrication : Processus consistant à disposer des profils coupés sur une feuille de matière première de manière à minimiser les déchets, réduisant ainsi les coûts de matériaux.

Quels sont les différents types de machines de découpe laser CNC ?

Les découpeuses laser CNC se différencient principalement par leur source laser, qui détermine leurs applications idéales.

- Découpeuses laser à fibre : Elles utilisent une source laser à semi-conducteurs dont le faisceau est généré dans une fibre optique. Les lasers à fibre sont réputés pour leur haute efficacité énergétique, leur maintenance minimale et la qualité exceptionnelle de leur faisceau. Ils constituent la référence industrielle pour le traitement des métaux, notamment des matériaux hautement réfléchissants comme l'aluminium, le laiton et le cuivre. Les systèmes avancés, comme ceux d' Hymson , offrent des puissances élevées pour la découpe de métaux épais à des vitesses remarquables.

- Découpeuses laser CO₂ : Ces machines utilisent un mélange gazeux (principalement du dioxyde de carbone) stimulé par l'électricité pour produire le faisceau laser. Les lasers CO₂ ont une longueur d'onde plus longue, ce qui les rend très efficaces pour la découpe de matériaux non métalliques comme l'acrylique, le bois, le cuir et les textiles. Bien qu'ils puissent découper des métaux fins, ils sont moins efficaces que les lasers à fibre à cet effet.

- Lasers Nd:YAG (grenat d'yttrium-aluminium dopé au néodyme) : type de laser à solide à base de cristal. Bien que moins courants aujourd'hui pour la découpe générale, ils peuvent fournir une puissance de crête très élevée, ce qui les rend adaptés à la découpe de matériaux épais, au soudage et à la gravure à contraste élevé sur métaux et céramiques.

Les machines sont également classées en fonction de leurs axes de mouvement (par exemple, 3 axes pour la découpe 2D, 5 axes pour les pièces 3D complexes), ce qui dicte la complexité géométrique des pièces qu'elles peuvent produire.

Quelles sont les applications courantes de la découpe laser CNC ?

La précision et la polyvalence de la découpe laser CNC en font une technologie essentielle dans de nombreux secteurs :

- Automobile : Fabrication de composants de châssis, de panneaux de carrosserie et d'éléments intérieurs complexes.

- Aérospatiale : Découpe d'alliages à haute résistance et résistants à la chaleur pour les composants de fuselage, les pièces de moteurs à turbine et les supports avec des tolérances serrées.

- Électronique : Gravure de plaquettes de silicium, découpe de pochoirs pour circuits imprimés et production de composants précis pour l'électronique grand public.

- Médical : Fabrication d’instruments chirurgicaux, de stents et d’implants orthopédiques personnalisés à partir de métaux et de polymères de qualité médicale.

- Architecture et structure : Création de panneaux métalliques décoratifs, de signalisation personnalisée et de composants en acier de construction.

Quels sont les avantages de l’utilisation de la découpe laser CNC ?

- Précision et complexité inégalées : atteint des tolérances aussi strictes que ±0,1 mm, permettant la création de conceptions très complexes qui sont impossibles avec les méthodes traditionnelles.

- Qualité de bord supérieure : En tant que processus sans contact, il élimine les contraintes mécaniques sur le matériau, produisant des bords lisses et sans bavures qui ne nécessitent souvent aucune finition secondaire.

- Efficacité matérielle élevée : la saignée extrêmement étroite permet un emboîtement serré des pièces, maximisant l'utilisation des matériaux et réduisant les rebuts.

- Zone affectée par la chaleur minimale (ZAT) : l'énergie focalisée produit une ZAT très petite, minimisant la distorsion thermique et préservant l'intégrité structurelle du matériau, ce qui est essentiel pour les feuilles minces.

- Polyvalence : Une seule machine peut traiter une grande variété de matériaux et d'épaisseurs simplement en ajustant les paramètres de coupe dans le logiciel.

- Vitesse et productivité élevées : les systèmes laser à fibre modernes, comme ceux proposés par Hymson , atteignent des vitesses de coupe exceptionnellement élevées, réduisant considérablement les temps de cycle et augmentant la productivité globale.

Quels types de matériaux peuvent être découpés à l’aide d’une machine de découpe laser CNC ?

- Métaux : acier au carbone, acier inoxydable, aluminium, laiton, cuivre, titane. (Les lasers à fibre sont optimaux pour les métaux).

- Plastiques : Acrylique (PMMA), POM (Delrin), PETG. (Remarque : la découpe du PVC est fortement déconseillée car elle libère du chlore gazeux toxique).

- Matériaux organiques : Bois (Contreplaqué, MDF), Cuir, Papier, Carton, Liège.

- Textiles : Coton, Feutre, Polyester, Soie.

- Mousses : Polyéthylène, Polyuréthane, Polystyrène.

- Composites : Certains composites comme la fibre de carbone peuvent être coupés, mais nécessitent une ventilation spécialisée et un contrôle des paramètres.

Conclusion

La découpe laser CNC s'est imposée comme un pilier de la fabrication moderne, offrant une combinaison inégalée de rapidité, de précision et de polyvalence. De la conception initiale au produit final, cette technologie permet aux fabricants de produire des pièces complexes avec une qualité et une efficacité exceptionnelles. Face à l'évolution constante de la technologie, des fournisseurs leaders comme Hymson repoussent les limites avec des solutions laser à fibre toujours plus puissantes, intelligentes et automatisées , permettant aux industries d'innover et d'optimiser leurs processus de production pour l'avenir.

Partager cette publication: