Pour tout responsable de production, ingénieur ou chef d'entreprise du secteur de la fabrication métallique recherchant une efficacité et une précision élevées, le choix de la machine de découpe laser adaptée est crucial. Cet article propose une analyse approfondie de la machine de découpe laser à fibre haute vitesse d'Hymson , afin de répondre aux questions les plus pressantes des utilisateurs potentiels : quelles sont ses technologies clés ? Comment ces technologies se traduisent-elles en avantages concrets en termes de production ? Et à quels scénarios de production est-elle la mieux adaptée ?

Question principale 1 : Comment équilibrer la vitesse de coupe avec la précision dans les virages ?

En production réelle, la « vitesse élevée » seule est inutile, surtout pour la découpe de motifs complexes ou de pièces aux angles vifs. Si la machine ne contrôle pas efficacement sa vitesse et son accélération dans les angles, cela peut facilement entraîner des surchauffes ou des déformations, compromettant ainsi la qualité du produit fini.

Cette machine de découpe à grande vitesse répond à ce défi grâce à une combinaison de deux technologies clés :

- Accélération maximale de 1,5 G : Une accélération élevée permet à la tête de coupe d'atteindre et de quitter sa vitesse cible plus rapidement. Lors du traitement de nombreux segments courts et de contours complexes, les temps d'attente sont considérablement réduits, ce qui améliore directement l'efficacité globale du traitement.

- Filtrage passe-bas 7 Hz : Il s'agit d'une technologie de contrôle essentielle. Elle atténue les vibrations et les chocs de la machine lors des mouvements à grande vitesse, notamment lors des changements de direction rapides dans les virages. La fréquence de filtrage de 7 Hz garantit que la machine exécute la trajectoire de coupe avec précision tout en maintenant une vitesse élevée (accélération de 1,5 G), ce qui permet d'obtenir des angles à la fois rapides et fluides.

Conclusion : Cette machine de découpe ne recherche pas aveuglément la vitesse. Au contraire, elle utilise une combinaison d'accélération élevée et de filtrage intelligent pour maximiser l'efficacité de la production tout en garantissant la qualité de l'usinage des pièces complexes.

Question principale 2 : Comment garantir la stabilité et la cohérence d’une production à long terme et à grand volume ?

Il n'est pas difficile pour une machine d'obtenir de bonnes performances lors de sa configuration initiale. Le véritable test consiste à déterminer si elle peut maintenir la même précision de coupe après un fonctionnement continu pendant des heures, voire des jours. La chaleur est le principal ennemi de la stabilité.

Cette machine fournit deux couches de protection pour résoudre ce problème :

Protection thermique et soulagement des contraintes au niveau structurel :

- Bâti de la machine : Fabriqué à partir de tôles d'acier soudées à haute résistance, il est soumis à un recuit à haute température . Ce procédé vise à éliminer les contraintes internes générées lors du soudage, évitant ainsi les microdéformations du bâti dues aux variations de température. Cela garantit une stabilité structurelle à long terme.

- Protection : L'intérieur est doublé de matériaux personnalisés résistants aux hautes températures, offrant une protection thermique complète à 360° qui isole efficacement la structure de la machine de la chaleur générée par la découpe à haute puissance.

Rémunération active au niveau technologique :

- Technologie de compensation thermique dynamique : Il s'agit d'une fonction intelligente de correction active des erreurs. Le système surveille les variations infimes de l'équipement dues à la chaleur et applique une compensation en temps réel aux paramètres de traitement. Ainsi, chaque pièce, de la première à la dernière, est découpée avec la même précision.

Conclusion : Grâce à une combinaison de « protection physique passive + compensation intelligente active », cet équipement vise à résoudre le problème le plus persistant de la production de masse : la cohérence de la précision, réduisant ainsi le taux de rebut et garantissant la qualité de livraison.

Question principale 3 : Quelles sont les performances des composants principaux ? Sont-ils faciles à entretenir et à intégrer ?

La fiabilité à long terme d’une machine dépend de la qualité de ses composants de base et de la solidité de sa conception globale.

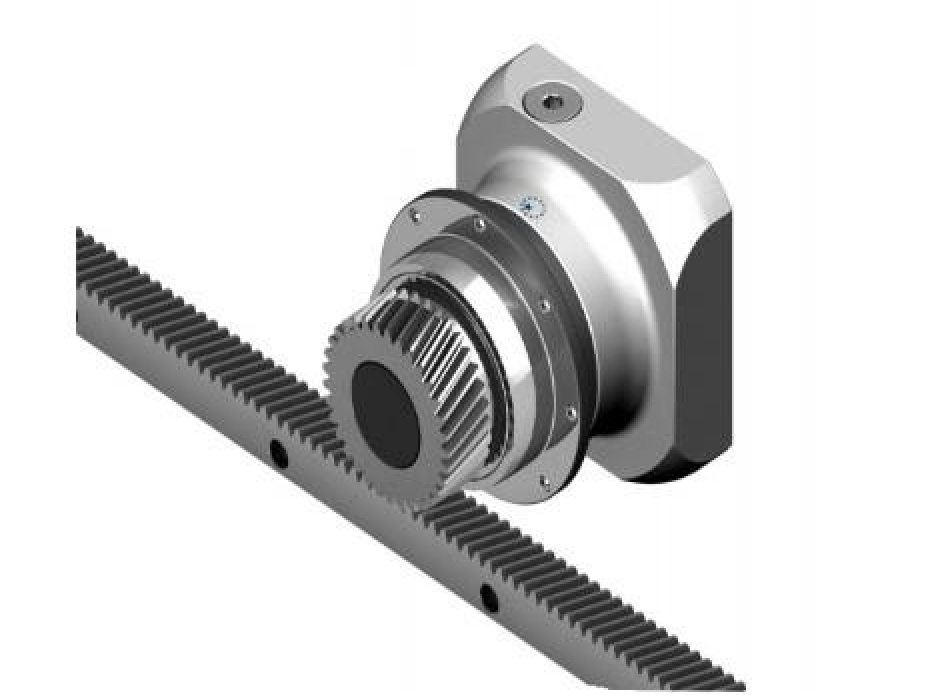

- Système d'entraînement : Il utilise un système de crémaillère et pignon rectifié avec précision et une structure à double portique d'entraînement . Cette conception offre un meilleur engrènement et une force motrice accrue, réduisant efficacement les vibrations et fournissant les bases physiques pour atteindre une accélération élevée de 1,5 G.

- Poutre : Elle est équipée d'une poutre en aluminium étiré brevetée Hymson . Ses avantages résident dans sa légèreté et sa rigidité. Sa légèreté réduit la charge sur les moteurs pour une meilleure réactivité dynamique, tandis que sa grande rigidité garantit une indéformabilité lors des mouvements à grande vitesse, garantissant ainsi une précision de coupe optimale.

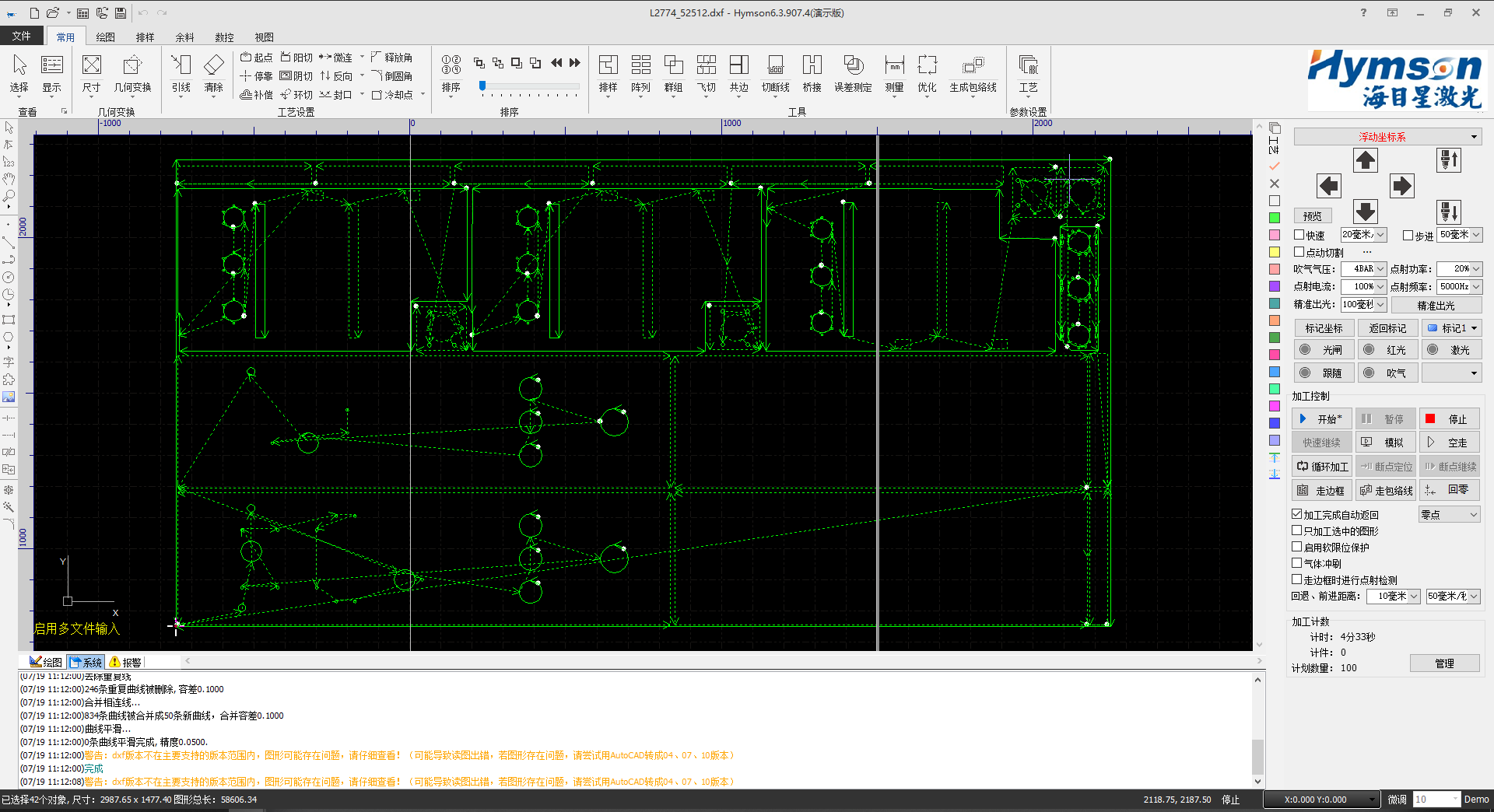

- Système de contrôle (FSCUT) : C'est le cerveau de la machine. Basé sur un bus EtherCAT, il offre un temps de réponse extrêmement court (≤ 100 µs), garantissant une exécution rapide et précise des commandes. Plus important encore, il offre des interfaces pour une intégration transparente avec les systèmes de chargement/déchargement automatiques et les systèmes de fabrication flexibles FMS , laissant la place à de futures mises à niveau intelligentes.

- Coûts d'exploitation (dépoussiérage par zones) : Les systèmes conventionnels d'extraction de poussière sur toute la surface consomment beaucoup d'énergie et sont souvent inefficaces. Le système d'extraction de poussière par zones de la machine active l'aspiration uniquement dans la zone où la tête de coupe est en fonctionnement. Il en résulte un trajet plus court et une force d'aspiration plus importante, pour une meilleure élimination des poussières et une consommation d'énergie réduite.

Aperçu des spécifications techniques

Vous trouverez ci-dessous les paramètres clés des deux principaux modèles, permettant une comparaison directe et une planification d'atelier.

| Modèle d'équipement | HF3015G | HF4020G |

| Plage de coupe efficace | 3100 mm x 1550 mm | 4000 mm x 2000 mm |

| Précision du positionnement des axes X/Y | ± 0,03 mm/m | ± 0,03 mm/m |

| Accélération maximale des axes X/Y | 1,5 g | 1,5 g |

| Vitesse de positionnement maximale de l'axe Z | 40 m/min | 40 m/min |

| Surface au sol de la machine entière | 8700 mm x 2800 mm | 10800 mm x 3500 mm |

Cette machine de découpe laser fibre haute vitesse Hymson n'est pas un simple assemblage de matériel haute performance. Il s'agit d'une solution systématique qui répond aux principaux problèmes d' efficacité, de précision, de stabilité et de coûts d'exploitation à long terme du secteur manufacturier grâce à un ensemble de technologies interconnectées et de conceptions structurelles. Elle est particulièrement adaptée aux entreprises de fabrication métallique exigeantes en matière de qualité d'usinage et d'efficacité de production, et qui recherchent une machine capable d'un fonctionnement stable à long terme, avec un potentiel d'automatisation future.

Partager cette publication: